"Capelight Adventskalender"-Tag 13: "5 für 39,95€"-Angebot mit Blu-ray DiscsHorror-Action mit Kate Beckinsale: "Underworld" ab 20. März 2026 in 4K auf Ultra HD Blu-ray im Mediabook"Replicant" mit Jean-Claude van Damme: Bald mit neuem Bild- und Tonmaster auf Blu-ray in MediabooksActionfilm mit Michael Dudikoff und Lee Majors: "Perfect Deal" ab 06.03. auf Blu-ray zu kaufenAm 14.12. im Vorverkauf: "Undisputed II: Last Man Standing" auf Blu-ray in Mediabook-Editionen"Turbine Weihnachtsrakete 2025": Phase 3 der Rabattaktion mit 44% Preisnachlass gestartetBis Sonntag im Plaion Pictures Shop: 20% Rabatt auf Blu-rays, 4K UHDs und DVDs der „Filmwelt Warner Classics“"Capelight Adventskalender"-Tag 12: "4 Mediabooks für 39€"-Aktion mit Spielfilmen auf Blu-ray DiscEs geht los: Der "bluray-disc.de Weihnachtskalender 2025" mit mehr als 140 Preisen ist da!

NEWSTICKER

Yamato Project II : Es klemmt

Rückblick - ich habe Bilder ausgewertet und mithilfe von 3D und CAD Software, einen Spant-Prototypen konstruiert, der mir den Zusammenbau des Rumpfes erleichtern soll. Mit den ersten groben Daten hab ich schließlich ein Probestück erstellt.

Yamato Projekt II

Es klemmt

Es klemmt

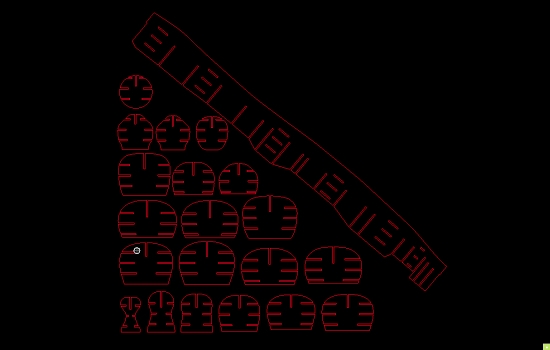

Nachdem das Probestück wunderbar zusammengepasst hat, habe ich das 3D Modell nochmals optimiert und komplett in 2D umgewandelt, um mit den Daten später zu arbeiten. Wie schon erwähnt, konnte ich nicht sonderlich gut im CAD Programm die 3D Funktion verwenden weswegen ich andauernd zwischen CAD Software und 3D Programm importieren und exportieren musste. Hauptsache am Ende hatte ich ein anständiges DXF in der Hand.

Als schließlich das erledigt war, musste ich mich noch nach einem geeigneten Material umschauen. Eigentlich wollte ich den Spant aus Naturholzplatten herstellen, doch entweder waren sie wenn überhaupt erhältlich, zu teuer oder stark verzogen. Bei Pressholz hatte ich Angst, dass mir beim Sägen, Fräsen oder Feilen die Schichten abfranzen oder ausreisen. Nachdem ich einige Baumärkte in der Gegend abgeklappert habe, nahm ich Versuche an Sperrholz Pappel und Buche durch.

Verhalten (für interessierte)

Sperrholz Pappel (schräger Hauptträger, oben) - franzt leicht aus. Durch erhöhen der Drehzahl und Verlangsamung des Vorschubs konnte ein besseres Resultat erzielt werden. 4mm Brett ist sehr weich und war für den Hauptträger als einzelnes Brett sehr instabil und brüchig.

Sperrholz Buche - saubere Schnittkante und höhere Stabilität bei höherem Vorschub und niederer Drehzahl. Schon fast perfekt, wenn da nicht die ein oder andere Faser ausbrechen würde.

Unterm Strich war ich mit dem Resultat sehr zufrieden und kaufte gleich das Buchen-Sperrholz für die restlichen Streben nach.

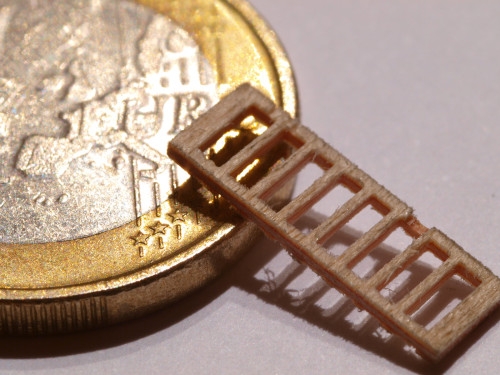

Da hatte ich nun all meine Teile und begann sie nacheinander zusammenzustecken. Da die Pappel und das Buchenholz unterschiedliche Materialstärken mit nur ein paar Zehntel Millimeter Differenz hatten, ließen sie sich recht gut zusammenstecken, fast schon zu leicht für meinen Geschmack. Als jedoch die seitlichen Streben angebracht wurden, stieß ich auf ein Problem. Die dazugekaufte Buchenplatte war aus einem anderen Baumarkt und hatte blöderweise 4,1mm Stärke. Die Steckfreimachungen der Teile waren aber auf exakt 4mm konstruiert und so war es etwas stramm. Hier musste ich bereits das Panel stücklesweise andrücken und anklopfen und als endlich das sechste und letzte angebracht wurde musste ich zu meiner Freude feststellen, dass ich keines der Teile leimen muss. Die klemmen derart stark, dass ich sie vermutlich nie wieder auseinanderziehen kann. Jetzt war der Spant zusammengesteckt und so stabil, dass ich jemanden damit einen auf den Deckel geben könnte.

Es sah fast genauso gut aus, wie auf meinem Render - fast.

Ich habe festgestellt, dass mir ein kleiner Konstruktionsfehler eingeschlichen ist. Diesen kann ich aber später zu meinem Vorteil nutzen.

Nachdem das erst einmal erledigt war, stellte ich noch einen Versuch mit einem Ø0,3mm Fräser an. Ursprünglich wollte ich damit vor ca. 3 Jahren mal ein Interriorset des Millennium Falcon bearbeiten und Computerpanels mit LEDs schmücken. Dazu musste ich die Löcher bohren aber der .3er war zu klein dafür und brach sofort ab. Jetzt hatte ich noch die Gelegenheit, diese auf einem 1mm Flugzeugsperrholz zu testen. In der Schnelle musste eine einfache Zeichnung herhalten und das Resultat sah folgendermaßen aus.

Leider ist mit beim Heraustrennen der mittleren Segmente ein Ausbruch der obersten Holzschicht geschehen. Da das hier auch nur Sperrholz ist, ist es aber nicht weiter schlimm. Jetzt muss ich herausfinden, wie weit ich diesen winzigen Fräser ausreizen kann.

| Investitionen (Stand 10.10.11) | |

| Material | 70,45€ |

| Farbe | - |

| Werkzeuge | 5,7€ |

Folgende weitere Beiträge könnten Sie interessieren:

Folgende Mitglieder haben sich für den Beitrag bedankt:

Top Angebote

darthmop1

GEPRÜFTES MITGLIED

FSK 18

Aktivität

Forenbeiträge16

Kommentare274

Blogbeiträge32

Clubposts6

Bewertungen12

Mein Avatar

(3)

(2)

(1)

(4)

(3)

(1)

(1)

(2)

(1)

(7)

(3)

(1)

(3)

(6)

(4)

(2)

(8)

(9)

(3)

(4)

(2)

(9)

(9)

(7)

(1)

Kommentare

Der Blog von darthmop1 wurde 8.817x besucht.

Kommentare